lunes, 1 de diciembre de 2008

El infierno portatil, una forja en miniatura para todos los publicos.

Pero sin más dilaciones...

La miniforja

Como buen armero aficionado que soy, el peligro que representan las herramientas de taladro y corte, los martillazos en lugares dolorosos y otros problemas de "seguridad", llego un dia uqe me supieron a poco. Así pues, con la cabeza sobre los hombros (aun) me dispuse a añadir calor a tan florido listado.

Mi idea era hacer una forja lo bastante pequeña para poder llevarla conmigo, y que una vez en casa, no me diera la impresion de estar en la fragua de vulcano.

Estudiando algunos diseños, vi unos muy apañados que incluian un tubo perforado para forzar aire al fuego sin tener que incrustar un fuelle directamente al calor. Todos los diseños revisados tenian un pero: el más pequeño estaba hecho en una carretilla de obra y llevaba algun que otro saco de cemento y ladrillos refractarios. Vamos, de pequeñas ni las ganas.

Fue paseando por un establecimiento comercial regentado por sonrientes orientales (es que poner chinos quedaba corto...) donde recibi una señal: ¡moldes de pasteleria!

Pero ¿como hacer un simple molde resistente a las iras de Hefesto? ¿que podria yo simple mortal hacer para evitar acabar con un molde de hojalata derretido e inservible? Pues una sección de bricolage me dio la respuesta: masilla refractaria (¡hasta 1500ºC de resistencia rezaba su etiqueta!)

El primer paso es sencillo, ayudado por un dremel y un disco de corte, practicarle dos boquetes generosos al molde, por donde incrustar el tubo.

Después de tener ambas piezas montadas, agujeros de 4 mm de diametro cada 3 cm de tubo (aunque el se puede perforar antes, que el orden de los factores no altera el producto).

Después de comprobar que ambos tarros de la masilla que me habian vendido estaban mas secos que Tutankhamon, y con alegria darme cuenta que no sabia donde carajos habia metido el ticket...

pasé a la ofensiva y compre 2kg de mortero refractario (con algo habia que rellenar).

Ni corto ni perezoso, hice la mezcla, rellene el fondo del molde hasta el nivel del tubo (ojo que taponé los agujeros con papel, no fuera que acabara con un tubo relleno) y le di generosamente a las "paredes" del molde.

Pasadas unas horas de endurecimiento y secado (le di unas 36 por si las moscas), le enchufé un secador, tapone una de las salidas del tubo y le metí fuego (no, no me habia enfadado con ello, es que era preceptivo).

Cuando aquello ardía bien, encendi el secador para forzar aire al interior y como prueba di forma a un trozo de PH (Puto Hierro) que tenia por ahi.

Resultado final:

1- Necesito un secador mas potente o un extractor, o eso aumentar el tamaño de los agujeros de salida, porque si no se satura y se para el motor (lo cual no debe ser muy bueno).

2- El molde ha resistido bien, lo cual me llena de gozo y esas cosas, apuesta arriesgada solventada con éxito.

3- Paciencia, es lo que voy a necesitar, lo lleva a temperatura pero le hace falta su ratito.

4- Hay que guardar todos los tickets de lo que se compre...

Control de daños

Por una vez y sin que sirva de precendente: ninguno

domingo, 19 de octubre de 2008

Guantes reforzados: Experimentos con el cuirboulli

No es por hablar mal de ellos, pero a lo sumo te ahorran un raspazo o un golpe tonto de rebote, cualquier golpe medio serio acaba en el traumatologo (mientras este pone cara de incredulidad y te pregunta de nuevo que como te has hecho eso...).

Así de bote pronto decidí que necesito algo mas resistente, y como ahora mismo en casa no me queda chapa ni tengo ganas de "agambesonar" mis guantes, señoras y señores:

Refuerzos de cuirboulli

1. Hacerse con unos guantes y teñirlos

Parece obvio, pero sin esto no tenemos guantes, ni guantes con cuirboulli ni nada de nada.

Los clasicos guantes de soldador (clasicos en el mundo de la recreación a estas alturas) nos han de servir más que bien. Pero ese color rojo los delata, así como en mi caso, las manchas de uso (y abuso).

Usaremos el metodo clasico de fosiliz... de teñir cuero, con el tinte Tarragó que sobro de la anterior entrada, dejamos secar una noche para ir sobre seguro y pasamos a lo siguiente.

2. Marcar y cortar el cuero

Este es un bonito paso intermedio que no guarda mas misterio, simplemente asegurarse de cortar al menos medio centímetro más por lado de cuero (en breve veremos porqué).

Para mis guantes voy a usar vaquetilla de 2mm comprada en recortes (se necesita una pequeña cantidad, nada de grandes desembolsos).

A las piezas les he dado una forma curva por la parte de los nudillos, pura estética...

3. Hervir el cuero

Esta parte es la madre del cordero, la que nos puede hacer jurar más y la que puede dar al traste con un bonito trabajo.

Es por todo ello recomendable, con recortes de cuero que seguro que tendreis, hacer algunas probetas antes y ver que tiempo y grosor os parecen mas apropiados.

Nota: hay que empapar bien de agua las piezas antes de echarlas a la olla.

En mi caso, llevo el agua a ebullición, apago el fuego y añado las dos piezas simultaneamente para evitar sorpresas (y aun así las habrá, porque no van a encoger del mismo modo, pero que le vamos a hacer). Una vez se han retorcido y oscurecido hay que aplanarlas y darles forma, o se van a quedar asi para los restos.

Primero las he colocado debajo de un buen peso (en este caso un maletin con mi colección de miniaturas de plomo, pero una madera con ladrillos encima tambien vale), procurando que no quedara ningun extremo doblado. En este estadio han permanecido más o menos media hora.

Luego atando bien las piezas para darles un poco de curvatura (con un cordel suave o bien grueso, no queremos dejar marcas), hemos esperado otra hora hasta que han estado batante secas.

4. Perforar las piezas de cuero

¿Habeis intentado alguna vez perforar cuirboulli con una lezna? Por vuestro bien espero que no.

El cuirboulli es duro pero más quebradizo que el cuero antes de procesar, y aparte de la dificultad extrema de perforar satisfactoriamente con una lezna estos engendros endurecidos, corries el riesgo de provocar grietas si trabajais demasiado hacia el borde.

Para solucionar este problemas, hemos tirado de nuestro amigo Don Taladro, dos minutos de trabajo han bastado para hacer 32 estupendos agujeros en total.

5. Coser

Crucial para que las piezas que hemos hecho se sostengan es fijarlas a los guantes, y si bien nuestra amiga la cola de impacto no ha salvado en multiples y pasadas ocasiones, aquí, además de quedar cutre, le restaria mobilidad a los guantes.

Por tanto, ya que le hemos practicado esos simpáticos agujeros, toca coser. ¿Como? Pués con dos agujas, hilo encerado y con muchas ganas para que quede todo apretadito.

Terminado este paso los guantes ya son funcionales con muy buenas garantias, pero siempre se le puede añadir algo más.

6. Acabar de teñir los guantes

A algunos os puede gustar el toque de cuero viejo que le proporciona el hervido, pero en mi caso, quiero unos guantes homogeneos, así que, tirando de tinte una vez más, he dado una pasada para acabar de teñirlos.

7. Darle abundantemente con ingrediente X

Y el ingrediente X ¿que es?. Pues para algunos es grasa de caballo, para otros Lanolina y para mi... para mi permitidme una pequeña escena cotidiana ¡y en colorines!

-Buenas tardes ¿tienen Nivea pero que no sea Nivea?

-¿Perdón?

-Si, crema hidratante tipo Nivea, pero de la mas barata que tengan y el bote mas grande que haya.

-Tenemos esta, de cuarto de kilo.

-Me la llevo ¿que le debo?

-1,90€

¿Que bonito verdad? Pués ya en poder del ingrediente X, hay que darle a los guantes con fervor para desfosilizarlos. Personalmente he evitado el cuirboulli, no sea que se me ablande a estas alturas.

Y listos, hemos terminado los guantes.

Control de daños: Acupuntura de caracter brutal en varios dedos, una ampolla en el indice de la mano derecha y mucho sudor para tirar de alguna aguja rebelde. Sorprendentemente no ha habido quemados...

viernes, 19 de septiembre de 2008

Cuero y placas I, o como hacerse un babero blindado

En esta ocasión me voy a poner manos a la obra en reproducir una armadura mixta, de cuero y metal. Se parece a las brigandinas y es un prototipo o modelo antiguo de la llamada “armadura de Visby”.

El modelo que me propongo llevar a cabo es mucho mas sencillo que la anterior, pues solo son pequeñas placas cuadradas de metal remachadas en una suerte de delantal de cuero. Su nombre en ingles es coat of plates, pero no me parece propio traducirlo como un "abrigo" de placas...

Si bien hay documentación al respecto, la evidencia artística (miniaturas en manuscritos y esculturas) nos deja muy pocas evidencias. El motivo, según se explica en el “Konungs skuggsjá” (manuscrito noruego de 1250) es que dichas armaduras cubrían desde la altura de los pezones (el del fondo, no se ría) hasta el cinturón, y se llevaban por dentro de la loriga. (si buscáis el titulo ese raro podréis encontrarlo en inglés por la red).

Empezando que no es poco: La base

Lo primero ha sido agenciarse el cuero para el dicho delantal. Una armadura mixta no es mixta si nos falta uno de los materiales.

Preguntando precios de cuero, y viendo que no podía ser algo muy pesado o voluminoso, descarte la vaquetilla y otros cueros más rígidos. El serraje parecía ser lo mas adecuado, pero el precio de adquirir una pieza entera sigue siendo algo que prefiero evitar.

La solución se presentó sola, tan clara como una ecuación matemática: mi cuñado es soldador, los soldadores usan delantales de cuero bastante flexibles… Si, mi cuñado me consiguió uno (lo sé, no tengo vergüenza).

Este delantal se presenta en un tono paliducho poco atractivo, y según pone la etiqueta es “cuero de descarne”, lo que el comprador de pieles medio (y el vendedor ya de paso) llama serraje. El tamaño es casi el ideal, y además con muy poco trabajo se puede eliminar el velcro y la hebillas, que francamente, practicas pero muy poco de época.

Cortando

Una vez eliminados los elementos demasiado contemporáneos, es el momento de hacer la parte mas arriesgada:

-Adecuar el tamaño de la pieza al largo apropiado (un poco por debajo del cinturón es bastante, no hace falta que te cubra el muslo).

Corta un poquitin de más y te vas a encontrar con que no tienes cuero ni para la parte de arriba de un bikini (y seamos francos, un bikini medieval... y en un tío con todas sus barbas…). Por fortuna, el presagio de la catástrofe, como para confirmar la regla, fue esta vez la excepción.

Teñido

Por fin tenemos una pieza de cuero que nos puede servir ahora mismo de babero, o como base de una futura armadura. Pero con semejante color da poca sensación de salud, y además no deja de soltar pelusa.

Para cambiar el aspecto externo (y digo externo, porque con teñir la parte de fuera me va a bastar, pienso yo en mi ingenuidad), nada mejor que un buen tinte para piel, en esta caso la fantástica y nunca bien ponderada “Súper Tinta Rápida” del fabricante Tarragó embotellada aptamente en botes de medio litro.

Pero antes de aplicar nuestra Súper Tinta, lo primero es limpiar bien el cuero con alcohol y una esponja que arrastre residuo, para dejarlo evaporar luego.

Seca la pieza y una vez limpia, se trinca un pincel ancho y de precio económico (porque después de esto ya puedes tirarlo directamente) y nos pondremos a dar pinceladas cortas pero briosas al cuero. Bien teñido es el momento de dejarlo petrif… secar a fondo para que no hay sorpresas a la hora de trabajar con el.

Pero señoras y señores, sorpresa… La piel es demasiado porosa o el tinte penetra demasiado, así que el trabajo que pretendía ahorrarme, es ahora obligatorio (no quiero que mi armadura sea una vaca por dentro francamente…)

Y aqui, despues de arreglar el anterior desaguisado, puede verse como le aplicamos el mismo trato al retal del que fabricaremos nuestras fantasticas correas.

Ahora tenemos las dos piezas bien teñidas de negro, que si bien hay alguna diferencia de tono no resulta importante (todo con tal de quitarle ese color lechoso, que grima de verdad), podremos pasar al tema de la siguiente entrada:

Cuero y placas II: poniendole correas al asunto

domingo, 31 de agosto de 2008

De cómo hacer una espada: una entrada teórica.

Mi añejo último post hablaba de mis aventuras y desventuras con la manufactura de una espada: como hacer, como poner, como emular… Vistas las cosas me gustaría hacer una entrada al blog con un poco más de método.

En mi caso me centro en la construcción de una espada, tema que me apasiona mas allá de lo saludable (por favor no llameis aún a los loqueros).

Primero: lo básico.

La idea de hacer una espada resulta muy romántica. Un buen día te despiertas y te dices a ti mismo –voy a hacerme una espada- y enfebrecido te pones a diseñar la mejor espada del mundo entre frases de autoafirmación:

- estos checos se van a cagar.

- de esta me monto un negocio.

- ¿gastarme tanto dinero en una de esas? Ni loco.

Cualquiera que haya pronunciado esas afirmaciones o algunas similares, sabe que la realidad no tarda demasiado en golpear (a menos que el interfecto sea un herrero de tomo y lomo).

Por tanto, antes que nada, hay que decidir la época de nuestra (futura) arma. Los metidos en recreación tienen fácil la decisión, pues algo propio de la época que intentan recrear sería lo apropiado. En mi caso, recreando el siglo XIII mis preferencias son claras.

Una vez tengamos claro que en que momento histórico se sitúa nuestra pieza, podremos pasar al siguiente punto.

Segundo: ¿Qué queremos hacer?

Situados en nuestro momento histórico, podemos relajarnos, dejar de dar saltitos de anticipación y ponernos a hacer el primer trabajo serio: la documentación.

Es obvio y notorio que para conseguir algo de calidad, por mínima que queramos que sea esta, deberemos tener unos modelos sobre los que trabajar. Para poder documentarse adecuadamente también deberemos tener muy claro el tipo de espada que deseamos. Para esto nada mejor que las tipologías que estableció Ewart Oakeshott.

Para una información más completa, podemos adquirir (o pedir prestada) bibliografía sobre estas armas, especialmente recomendados Records of the Medieval Sword, del propio Oakeshott y Swords of the Viking Age de Ian Pierce.

Teniendo el tipo de espada que deseamos en mente, indagamos en nuestra documentación acerca de sus características, materiales y dimensiones. Lo mejor seria tener un ejemplar autentico y copiarlo, pero mucho me temo, que la mayoría de nosotros deberemos ir a museos a ver las piezas o depender de fotos e información recopilados por otros.

Con estos datos en mano, podemos evolucionar al siguiente paso

Tercero: y esto ¿Cómo carajo se hace?

Tenemos toda la información que necesitamos, todos los datos posibles, todo lo preguntable acerca de nuestra espada, que insistimos, va a ser la mejor del mundo, y por ende, pondrá a los checos a nuestros pies. Pero, y ahora ¿Cómo traducimos datos en algo tangible?

Básicamente hay dos formas de trabajar:

A) Método 100% histórico, prácticamente un estudio de arqueología experimental. Forja, martillos, acero al rojo y sudor a mares!

B) Estamos en el siglo XXI y vamos a reproducir algo mucho más antiguo, pero a nuestro modo

El modo A de trabajo presenta obvios problemas, tenemos un piso de ochenta metros cuadrados, con baño, tres habitaciones, cocina, comedor y… ¿forja?

El modo B es mucho mas plausible, y no os de reparo, porque los señores de Albion usan tecnología de lo mas moderna para sus replicas de museo. No nos engañemos, este método no esta exento de tener que usar cierta pericia manual, pero una amoladora de bricolaje y un taladro eléctrico, son más fáciles de conseguir, mantener y almacenar.

Una vez este claro que procedimiento vais a usar, hay que analizar la espada y sus partes para poder dar el salto a próximo paso.

Cuarto: Los materiales

A estas alturas, nuestra espada ya tiene forma (mental), solo falta saber con que material haremos que parte.

En una espada a priori solo necesitáis fabricar hoja, arriaz (o cruz), pomo y empuñadura. Metálicos los tres primeros y de diversos posibles materiales la última. Así que deberíais haceros la siguiente pregunta: de que metal hago mi espada? Pues si es medieval, de acero sin ninguna duda para la hoja. Para el arriaz y el pomo valen materiales como el cobre o el bronce, pero son sensiblemente mas caros.

El acero para la hoja debe ser de una calidad mínima, debe poder templarse, ser fuerte y mantener la flexibilidad y la dureza a partes iguales. Para tal tarea, lo mejor son los aceros al carbono ya calibrados según norma. Entre un CK 40 y un CK 60 (según norma DIN), que tienen entre 0,35 y 0,65 % de carbono y son relativamente asequibles, podemos tener el material para nuestra hoja.

Hay que tener en cuenta el tratamiento térmico posterior, que bien podemos arriesgarnos a hacerlo nosotros o (previo pago) encargar el trabajo a una empresa que se dedique a estos temas. Aquí dependiendo, claro esta, de vuestro método de producción, pues el templado por sales en una empresa es totalmente moderno, pero da el mismo o mejor resultado (cuanto menos, mas controlado).

El pomo y el arriaz pueden ser de acero de menor calidad, si es que elegís este material, pues no precisan de tratamiento térmico alguno, incluso el hierro “dulce” os puede servir. Yo por ejemplo he usado con resultados satisfactorios restos de una barandilla vieja.

En la empuñadura, podéis usar desde cuero hasta trenzado de alambre o incluso cuerda (aquí a gusto de cada uno). Y para el adhesivo, el que no tenga gansa de hervir brea o recoger resina de árbol, que use sin miedo cementos químicos bicomponentes (Araldit es un magnifico ejemplo), pero cianocrinalto no, la vibración hará que se quiebre en tiempo record.

Obviamente podéis usar materiales de peor calidad, pero el resultado final se resentirá profundamente.

Quinto: Ensamblaje

Se que piezas tengo que tener, se que materiales voy a usar para cada parte… pero que alguien me diga por favor, como junto yo este puzzle…

Que no cunda el pánico, esta es la parte crucial pero mas simple (que no sencilla) en la construcción de nuestra espada. Debemos decidir si el arriaz va martillado a presión sobre la hoja, si se aguanta en el sitio por acción de la empuñadura, si el pomo va roscado, si va remachado y un largo etcétera de pormenores.

Por experiencia se que es más fácil hacer que las cosas encajen a presión. Por ejemplo el arriaz con un agujero algo menor que la espiga de la hoja y bien encajado con certeros martillazos en su sitio, no tiende a moverse ni en caso de huracán. También resulta más fácil perforar un pomo de parte a parte y remacharlo en el sitio que soldar una rosca a la espiga y hacer la rosca interior al pomo. Cada método tiene sus ventajas, pero el que menos medios precisa es el mas antiguo.

No olvidéis que para la empuñadura necesitáis unas cachas de madera sobre las que forrar con el material seleccionado.

Sexto: detalles

Este paso ya no lo describo pues entiendo que la espada esta terminada, pero aquel que quiera hacerle grabados a la hoja, repujados al cuero del pomo, vaina para llevar la espada, puede usar el mismo método de producción que he descrito.

Se que es una parrafada muy larga, pero una planificación correcta y un buen planteamiento de trabajo previo ahorran dos cosas: trabajo y disgustos.

viernes, 13 de junio de 2008

La Espada (2): Pomo, empuñadura y final feliz

El motivo principal para el retraso de esta entrada era ni más ni menos que como hacer un pomo fiable. Algunos recordaran discusiones sobre usar tuberia aplastada y majaradas similares que se me ocurrieron.

Finalmente, tras mucho ir tras este particular grial, di con el metodo:

-Hombre colega, tu tenias un taller de soldadura y corte no?

-Erm, si, yo...

Así que bajo auspicios profesionales, adquirí una fantástica barra calibrada de 55, una gozada de barra de 9 kg de metal, un retal a buen precio que debia ser el germen y la base del pomo.

Ante las alentadoras palabras: ¿taladrar a traves 55 mm de acero calibrado y que encima quede con unas medidas exactas? Tu estás de la olla. Me decidí a seguir consejos profesionales. Finalmente, el corte de 3 "galletas", dejando la de en medio de menor grosor, para recortarla, y soldar esas piezas, pulirlas y presumir de pomo, todo uno.

Lo bueno de este metodo, es que puedes fabricar piezas asi sin necesidad de forja, aunque, a fin de cuentas a veces encontrar un equipo de soldadura de aportación parezca complicado, resulta mucho mas sencillo que tener un yunque y una forja en casa.

-La empuñadura, o ¿de donde leches ha salido todo este serrín?

Tenemos el pomo remachado en nuestra espiga, queda bonito, a decir verdad, mejor de lo que un servidor esperaba cuando empezó el proyecto. Pero la espada aun no puede usarse ni para cortar tartas de la BBC (Bodas, Bautizos y Comuniones).

Para poder agarrarla con comodidad y seguridad, el primer paso, un par de cachas de madera, con un rebaje (vease aquí el taladro Dremel, amigo de los rebajadores de madera), para encajar y envolver la espiga. Conviene que el tema ajuste bien apretado, y que haga presión entre arriaz y pomo.

Una vez tenemos las cachas, con resina epoxi bicomponente (o cemento quimico, según quien lo use), como vendria a ser araldit, se unta la espiga y las cachas, se encajan en el sitio y se aprietan bien con cuerda durante las doce horas que dura el secado procurando que la cosa no se mueva.

Una vez tenemos las cachas, con resina epoxi bicomponente (o cemento quimico, según quien lo use), como vendria a ser araldit, se unta la espiga y las cachas, se encajan en el sitio y se aprietan bien con cuerda durante las doce horas que dura el secado procurando que la cosa no se mueva.Cuando lo tenemos pegado empieza el drama. Lima de madera de diente gordo, paciencia, buenas maneras y a darle forma.

¿He mencionado lo de la paciencia? Pues os va a hacer falta mucha, porque aquí, una vez más, me faltan algunas fotos de la forma definitiva, pero no os preocupeis, que cuando esta acabado el tema ya se adivina con facilidad.

-El cuero: Y la madre que lo parió

Tenemos hoja, arriaz, pomo, y cachas de madera ¡poner cuero no puede ser tan dificil!

...

Lección importante: Un optimista tiende a menospreciar el poder de los materiales para hacerte una tarde inolvidable.

Punto primero, cortar el cuero a la medida. Tirar la pieza que directamente te ha salido pequeña.

Punto segundo, mojar el cuero bien mojado en agua, ponerlo en su sitio, sujetarlo como en la foto y hacerle la momia (es decir, envolverlo en cordon bien apretado y sacarse un par de ampollas en el proceso).

Cuando el cuero este mas o menos seco, sera bastante mas rigido que al principio, y mas si como yo usais vaquetilla de 2 mm. Aun así, la forma del cuero es un molde del pomo, y podreis recortar la zona de encaje con más o menos gracia. Si, yo lo hice con muy mala sombra.

Punto tercero, tener un ataque de pánico al comprobar, que si bien la pieza es lo bastante ancha, esta vez nos hemos quedado cortos y NO QUEDA MÁS CUERO (el horror...). Bueno no nos achantaremos por eso, ponemos otra vez araldit en la empuñadura, en el cuero, momificamos de nuevo, nos reventamos una ampolla... El proceso estandar vamos.

Punto cuarto, de como arreglar una chapuza sublime.

Punto cuarto, de como arreglar una chapuza sublime.Mientras aun se está secando la momia que hemos hecho, trincaremos aquellos recortes que podamos del cuero usado, y los adaptaremos al trozo que falta, aplicando una "minimomia" adicional. A simple vista puede parecer cutre, pero es que si lo analizas en profundidad, es una chapuza cuya foto merece estar al lado de la palabra cutre en el diccionario.

Ved como queda una vez quitada la momia y decidme si no es menos agraciado que una verruga en un tumor...

Y aun esto tiene solución. ¿Como? Os estareis preguntando, pues con cuero fino fino, badana, serraje o lo que tengais a mano, le haceis un enrrollado tapando la chapuza a modo de remate, y ahora si, queda la cosa una poco mas agraciada.

El proximo paso (que si, que si, que no hay fotos, que le vamos a hacer...) es calentar cera de abeja (mi favorita) en un cazo, y siguiendo los consejos del maestro Daneluz, regar generosamente el cuero para protegerlo. Hecho esto, solo nos queda calentar la cera de nuevo sobre el fogón y retirar el sobrante con un trapo limpio, no es un proceso complicado, pero puede llegar a ser muuuy sucio.

Y finalmente, la "herramienta terminada". Ha costado lo suyo, pero para ser mi primer "cadaver en el armario" en cuanto a espaderia se refiere, ha quedado muy aparente. Pese al arriaz un tanto asimetrico y las chapuzas de cuero, esta equilibrada y puede blandirse para practica como si se tratara de una espada más seria.

El problema es su tamaño, tiene una hoja algo mayor que una espada de una mano, pero corta para ser de mano y media, aunque su empuñadura si lo es. Pese a que su objetivo era solo ser un ensayo para posteriores espadas, el resultado me satisface profundamente. Orgulloso como un padre novicio estoy.

Informe para DC (Damage Control): Ampollas, cuatro, dos en cada mano, una de ellas reventada. Cocina llena de cera por un fallo en control de contencion de algo que es tremendamente liquido. Ego crecido.

Proximamente: Quien sabe, después de esto igual la torre Eiffel en palillos...

viernes, 23 de mayo de 2008

Tabula Rasa (toda ella!)

La tablilla de cera.

1- De donde saco yo madera?

Aqui me podria extender, pero como más vale una imagen que mil palabras, eh aqui el origen:

Bonita verdad?

2- Cortando

La madera del lateral de la caja es la realmente adecuada para trabajar, pino de puro pino, y algo más resistente que las endebles traviesas o el fondo (aun más endeble de la caja).

Unos golpes de serrucho para conseguir dos buenas bases/tapas de la tabula requieren poco esfuerzo y estar dispuestos a llenar de serrin el lugar del crimen. En este caso dos, porque sera una tabula doble, como si de un cuaderno se tratara.

Mucho ojo no corteis ningun nudo de madera o cosas similar, vereis que es importante que no haya agujeros en el fondo.

Es conveniente, aunque de nuevo me falten imagenes, recortar un marco de cuatro piezas por cada parte de la tabula.

3- Pegando

Y aquí, cualquier bruto como yo, que disfrute pringando algo de cola blanca, disfrutará sin duda. La conveniencia de evitar cualquier rendija por la que pueda escapar liquido es fundamental, y nuestra buena amiga (cola blanca, a.k.a. acetato de polivinilo), nos sacara del atolladero. Metedle cola sin miedo!

Aunque no se aprecie muy bien, lo que hay uniendo las dos tablas (si, son irregulares y no exactamente simetricas, pero no vamos a dar un curso de ebanisteria). Es un lino grueso que tenia en casa, dejando espacio para que encajen los dos laterales, tendremos un lomo estupendo para nuestra tabula.

Y a dejar secar...

4- Encerando (Solo dar cera, no somos Miyagi)

Para poder poner cera hay que conseguirla, y no penseis que las velas caseras valen (porque es parafina refinada del petroleo, muy lejos de la natural cera de abeja). En mi caso fui a una drogueria, pregunté, y para mi asombro me sacaron un bloque de cera virgen de cinco kilos!

Al final me lleve un solo kilito, por aquello de la economia, pero cunde mucho, y un kilo os da para varias tabulas y otras aplicaciones. Recalco que hay que preguntar en droguerias, porque en tiendas de productos naturales, en vez de un rustico bloque bien economico, venden bolsitas de perlas de cera que son para depilar en caliente. Es el mismo producto (¡el mismo!), un 200% mas caro.

Una vez tenemos la cera, lo obvio es darle calor y fundirla. Lo razonable es hacerlo al baño maria, porque la cera es inflamable, pero esto de la precuación... en fin, las imagenes hablan por si solas:

Escalofriante verdad? Pues nada, cuando sea liquida, hay que verterla con cuidado en las cajitas que hemos preparado, momento glorioso en el que comprobaremos si han quedado bien selladas o vamos a pringar la cocina irremediablemente.

Y a esperar, porque a la cera, una vez liquida le cuesta bastante mas que a la parafina enfriarse y solidificarse, pero ya se empieza a ver por donde van los tiros.

5- El Estilo (del latin Stylus/-i)

Suena complejo verdad? Pues nada mas lejos de la realidad. El estilo es el "lapiz" para escribir en la cera, una suerte de punzón, que pudiendo ser de muchos materiales (hierro, cobre, bronce, marfil, ceramica...) yo elegí llevar a cabo en madera (el del fondo que se calle, que le estoy oyendo).

Primero, tomaremos un estupendo palillo de comer, palillo chino o palillo de los coj***s, según a quien le pregunteis. Uno como este:

¿Veis el cutter que esta indolente sobre la mesa? Buenos chicos, buenos reflejos. Trincadlo con firmeza, y en diagonal cortad sin reparos.

Como podeis ver, la pieza resultante, tiene una parte aguda y una roma, la aguda tiene un uso obvio, y la otra, no es mas que nuestra particular "goma de borrar", con la que se aplanara y alisara la cera cuando queramos borrar alguna sandez que hayamos escrito en ella.

Y como con este pasatiempo, a la cera le habra dado tiempo de enfriarse y quedar mas o menos dura...

6- Decorando y finiquitando el tema.

Para que quedara mas maja la tabula decidí simplemente pintarla, en negro. Primero, porque me gusta, segundo, tenia un pote acrilico de negro en casa.

Y para que no quedara una cosa fria e impersonal, con un pincel del numero 1, un bote de pintura color "crema de leche" (¡os juro que lo pone tal cual!) y un poco de paciencia, dibuje una cenefa y algunos motivos nordicos en un lado y el signum de cierto bizantino del siglo XIII que impersono de vez en cuando.

Y para que no quedara una cosa fria e impersonal, con un pincel del numero 1, un bote de pintura color "crema de leche" (¡os juro que lo pone tal cual!) y un poco de paciencia, dibuje una cenefa y algunos motivos nordicos en un lado y el signum de cierto bizantino del siglo XIII que impersono de vez en cuando.

Y ya para rematar el tema como esta mandado, una hermosa bolsa de cuero, cosida por un lado y vuelta del reves para esconder tan feo apaño como su particular funda.

PD: Si, parece una palm y se usa como tal, limitadita en funciones pero no se cuelga nunca!

PPD: Si, tambien aproveche el palillo chino y ahora tengo dos estilos (bica naranja escribe fino, bic cristal escribe normal, dos escrituras a elegir, bic, bic, bicbicbic).

miércoles, 23 de abril de 2008

Calceta (2): Mi primer cinturón de calceta!

Notarán los avispados lectores que no es el mismo que en la anterior entrada, y es que aquí el mayor problema con el que me he encontrado: cuando se te acaba la fibra necesitas reponerla, y no, no habia en ningún sitio de los accesibles para mi cordon de algodon como el que estaba usando (ese cinturón queda aparcado hasta que lo encuentre).

He usado la escalofriante cifra de 50 metros (de hecho esto es un triste ovillo, que nadie se alarme), para conseguir mi cinturón, que no va a necesitar hebillas ni nada parecido, pues el tejido que otorga rugosidad y la elasticidad evitan que resbale una vez anudado (pero eso si, no colgueis nada de el, solo para vestir de bonito!)

He aquí un detalle de las puntas, donde se aprecia mejor el tipo de tejido, notese que he dejado colgando el principio y el final del cordón, pero por motivos puramente esteticos.

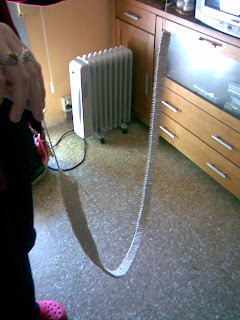

Y como remate mi mujer haciendome el favor de sostenerlo para que se aprecie su longitud.

Para los proximos proyectos de calceta, seguiremos usando el muy agradecido algodón, y no se descarta el uso de tintes varios para darle vida y color al tema.

Para los proximos proyectos de calceta, seguiremos usando el muy agradecido algodón, y no se descarta el uso de tintes varios para darle vida y color al tema.Y francamente, que vicio esto de hacer calceta ¡Es casi peor que hacer cota de malla!

La espada de mano y media

Señores, mano y media pesada de Jiri Krondak:

Y como es natural todo lleva a otra cosa, habra que hacerle vaina no? :-)